Tekstolit co to jest? Tekstolit to materiał kompozytowy, który składa się z dwóch głównych składników:…

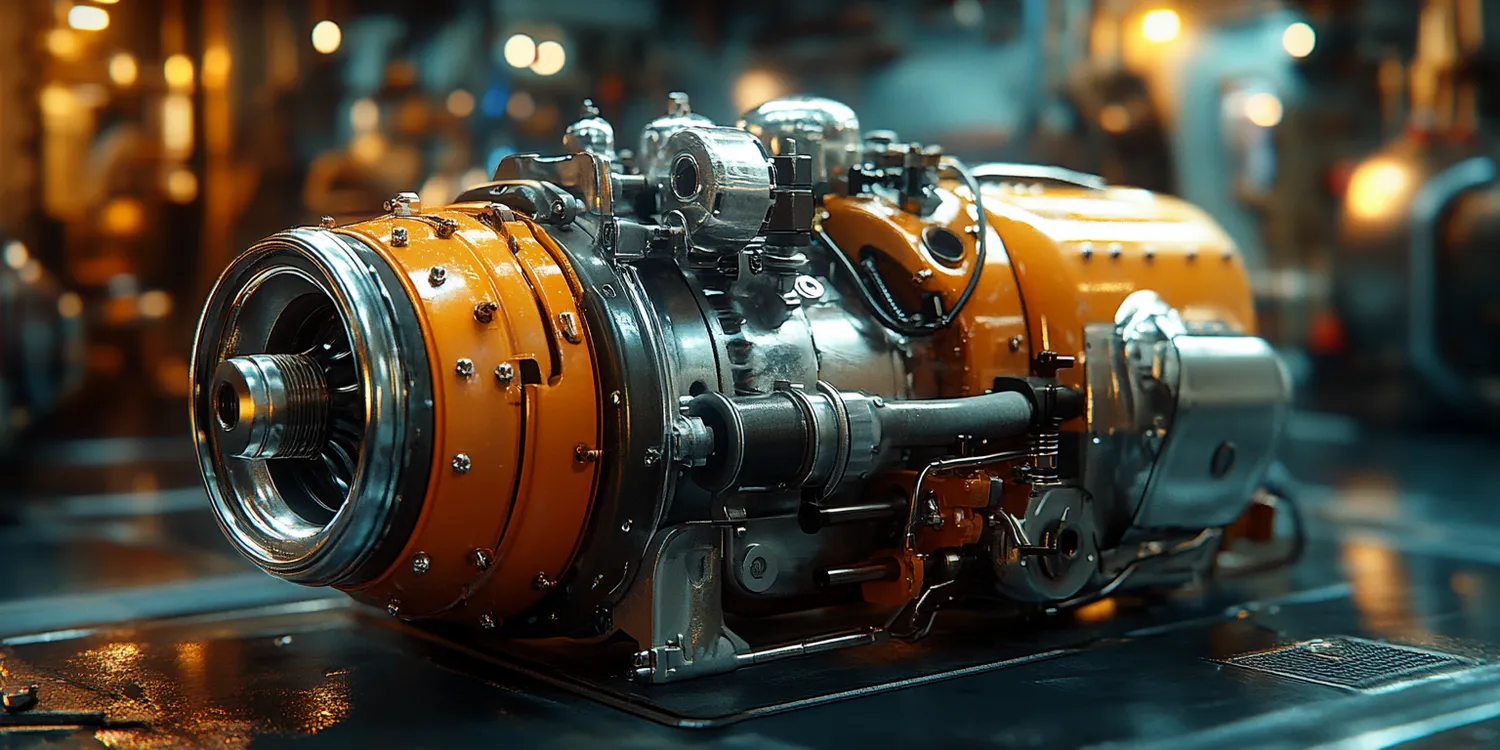

Kompresory co to jest?

Kompresory to urządzenia mechaniczne, które służą do sprężania gazów, a ich zastosowanie jest niezwykle szerokie. W praktyce kompresor działa na zasadzie zmniejszania objętości gazu, co prowadzi do zwiększenia jego ciśnienia. Proces ten zachodzi w zamkniętej komorze, gdzie tłok lub wirnik przesuwa się, powodując sprężenie powietrza lub innego gazu. Kompresory są wykorzystywane w różnych branżach, od przemysłu budowlanego po medycynę, a ich funkcjonalność sprawia, że są niezbędnym elementem wielu systemów. W zależności od zastosowania, kompresory mogą być różnego rodzaju, na przykład tłokowe, śrubowe czy też spiralne. Każdy z tych typów ma swoje unikalne cechy oraz zalety, które czynią je odpowiednimi do konkretnych zadań. Kompresory tłokowe są najczęściej spotykane w małych warsztatach i domowych garażach, podczas gdy kompresory śrubowe znajdują zastosowanie w dużych zakładach produkcyjnych.

Jakie są rodzaje kompresorów i ich zastosowania

Kompresory można podzielić na kilka głównych kategorii w zależności od ich konstrukcji oraz sposobu działania. Najpopularniejsze typy to kompresory tłokowe, śrubowe oraz rotacyjne. Kompresory tłokowe działają na zasadzie ruchu posuwisto-zwrotnego tłoka, który spręża gaz w cylindrze. Ten typ kompresora jest często stosowany w mniejszych aplikacjach, takich jak malowanie natryskowe czy zasilanie narzędzi pneumatycznych. Z kolei kompresory śrubowe wykorzystują dwa wirniki do sprężania gazu, co pozwala na uzyskanie wyższych ciśnień i większej wydajności. Są one powszechnie stosowane w przemyśle ciężkim oraz w dużych zakładach produkcyjnych, gdzie wymagana jest ciągła praca i niezawodność. Kompresory rotacyjne charakteryzują się prostą konstrukcją i cichą pracą, co sprawia, że znajdują zastosowanie w systemach klimatyzacyjnych oraz chłodniczych.

Jakie są kluczowe zalety korzystania z kompresorów

Kompresory co to jest?

Korzystanie z kompresorów niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla przedsiębiorstw. Przede wszystkim kompresory umożliwiają efektywne sprężanie gazów, co pozwala na oszczędność energii i zwiększenie wydajności procesów przemysłowych. Dzięki nim można łatwo zasilać narzędzia pneumatyczne, co znacząco przyspiesza prace budowlane czy remontowe. Dodatkowo kompresory są niezwykle wszechstronne i mogą być wykorzystywane do różnych celów – od malowania po zasilanie systemów wentylacyjnych. Kolejną zaletą jest możliwość regulacji ciśnienia sprężonego powietrza, co pozwala na dostosowanie jego parametrów do konkretnych potrzeb aplikacji. Kompresory są również stosunkowo łatwe w obsłudze i konserwacji, co czyni je atrakcyjnym rozwiązaniem dla wielu użytkowników.

Jakie są najczęstsze problemy z kompresorami i ich rozwiązania

Kompresory, mimo swojej niezawodności, mogą napotykać różne problemy podczas eksploatacji. Jednym z najczęstszych problemów jest niewłaściwe ciśnienie sprężonego powietrza, które może wynikać z uszkodzenia zaworu lub nieszczelności w układzie. Aby rozwiązać ten problem, należy regularnie kontrolować stan techniczny urządzenia oraz przeprowadzać konserwację zgodnie z zaleceniami producenta. Innym częstym kłopotem jest nadmierny hałas podczas pracy kompresora, co może być spowodowane zużyciem łożysk lub niewłaściwym montażem elementów. W takim przypadku warto zwrócić uwagę na właściwe ustawienie urządzenia oraz ewentualnie wymienić uszkodzone części. Problemy z przegrzewaniem się kompresora mogą również wystąpić w przypadku niewłaściwego chłodzenia lub zbyt długiej pracy bez przerwy. Aby temu zapobiec, ważne jest zapewnienie odpowiedniej wentylacji oraz regularne przerwy w pracy urządzenia.

Jakie są najważniejsze czynniki przy wyborze kompresora

Wybór odpowiedniego kompresora to kluczowy krok, który może znacząco wpłynąć na efektywność pracy oraz koszty eksploatacji. Przy podejmowaniu decyzji warto zwrócić uwagę na kilka istotnych czynników. Po pierwsze, należy określić, do jakich celów będzie używany kompresor. Inne wymagania będą miały narzędzia pneumatyczne, a inne systemy klimatyzacyjne. W zależności od zastosowania, różne modele kompresorów będą lepiej spełniały oczekiwania użytkownika. Kolejnym ważnym aspektem jest wydajność urządzenia, która powinna być dostosowana do intensywności pracy. Warto również zwrócić uwagę na ciśnienie robocze, które musi być odpowiednie do zasilania konkretnych narzędzi lub instalacji. Dodatkowo, nie można zapominać o mobilności kompresora, zwłaszcza jeśli planujemy jego częste przemieszczanie. Kompresory przenośne są idealne do prac w terenie, podczas gdy stacjonarne modele sprawdzą się w warsztatach i zakładach produkcyjnych.

Jakie są najczęstsze zastosowania kompresorów w przemyśle

Kompresory znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle uniwersalnymi urządzeniami. W przemyśle budowlanym kompresory są wykorzystywane do zasilania narzędzi pneumatycznych, takich jak młoty udarowe czy wkrętarki, co znacznie przyspiesza wykonywanie prac budowlanych. W branży motoryzacyjnej kompresory służą do malowania pojazdów oraz jako źródło sprężonego powietrza do testowania układów hamulcowych i innych komponentów. W przemyśle spożywczym kompresory są wykorzystywane w procesach pakowania oraz transportu produktów, a także do chłodzenia i wentylacji pomieszczeń. W medycynie sprężone powietrze jest niezbędne do zasilania urządzeń takich jak inhalatory czy aparaty do znieczulenia. Kompresory znajdują również zastosowanie w systemach klimatyzacyjnych oraz chłodniczych, gdzie sprężone powietrze jest kluczowe dla prawidłowego funkcjonowania tych instalacji.

Jakie są nowoczesne technologie stosowane w kompresorach

W ostatnich latach rozwój technologii wpłynął na konstrukcję i funkcjonalność kompresorów, co przyczyniło się do ich większej efektywności oraz oszczędności energii. Nowoczesne kompresory często wyposażane są w zaawansowane systemy sterowania, które umożliwiają automatyczne dostosowywanie parametrów pracy do aktualnych potrzeb użytkownika. Dzięki temu możliwe jest osiągnięcie optymalnej wydajności przy minimalnym zużyciu energii. Wiele modeli korzysta z technologii inwerterowej, która pozwala na płynną regulację obrotów silnika, co przekłada się na mniejsze zużycie energii oraz cichszą pracę urządzenia. Dodatkowo nowoczesne kompresory często mają wbudowane systemy monitorujące stan techniczny urządzenia, co pozwala na szybką diagnozę ewentualnych problemów i minimalizację ryzyka awarii. Coraz częściej spotykane są także rozwiązania związane z ekologicznymi aspektami pracy kompresorów, takie jak zastosowanie materiałów przyjaznych dla środowiska czy systemy odzysku ciepła generowanego podczas pracy.

Jak dbać o kompresor aby przedłużyć jego żywotność

Aby zapewnić długotrwałą i bezawaryjną pracę kompresora, niezwykle istotna jest regularna konserwacja oraz dbanie o jego stan techniczny. Przede wszystkim należy regularnie sprawdzać poziom oleju w urządzeniu oraz wymieniać go zgodnie z zaleceniami producenta. Olej pełni kluczową rolę w smarowaniu ruchomych części kompresora oraz chłodzeniu silnika, dlatego jego odpowiedni poziom jest niezbędny dla prawidłowego funkcjonowania sprzętu. Kolejnym ważnym elementem konserwacji jest czyszczenie filtrów powietrza oraz wymiana wkładów filtracyjnych, które mogą ulegać zanieczyszczeniu podczas pracy urządzenia. Zanieczyszczone filtry mogą prowadzić do spadku wydajności oraz zwiększonego zużycia energii. Należy również regularnie kontrolować szczelność połączeń oraz stan przewodów pneumatycznych, aby uniknąć nieszczelności i strat sprężonego powietrza.

Jakie są różnice między kompresorami olejowymi a bezolejowymi

Kiedy rozważamy zakup kompresora, jedną z kluczowych decyzji jest wybór między modelami olejowymi a bezolejowymi. Kompresory olejowe charakteryzują się wyższą wydajnością oraz dłuższą żywotnością dzięki smarowaniu ruchomych części olejem, co zmniejsza tarcie i zużycie elementów mechanicznych. Są one idealnym rozwiązaniem dla intensywnego użytku przemysłowego oraz aplikacji wymagających dużej mocy sprężania. Jednakże ich wadą jest konieczność regularnej wymiany oleju oraz ryzyko wycieków oleju podczas pracy. Z kolei kompresory bezolejowe oferują większą wygodę użytkowania i nie wymagają dodatkowej konserwacji związanej z olejem. Są one bardziej odpowiednie do zastosowań domowych oraz tam, gdzie czystość powietrza ma kluczowe znaczenie, na przykład w branży spożywczej czy medycznej. Mimo że ich wydajność może być niższa niż w przypadku modeli olejowych, nowoczesne technologie pozwalają na uzyskanie satysfakcjonujących parametrów pracy także w tej kategorii urządzeń.

Jakie są koszty zakupu i eksploatacji kompresora

Koszt zakupu kompresora to tylko jeden z wielu czynników wpływających na całkowite wydatki związane z jego użytkowaniem. Ceny kompresorów mogą się znacznie różnić w zależności od typu urządzenia, jego wydajności oraz dodatkowych funkcji. Kompresory tłokowe zazwyczaj są tańsze niż śrubowe czy rotacyjne, jednak ich wydajność może być ograniczona przy intensywnej eksploatacji. Oprócz ceny zakupu warto uwzględnić również koszty eksploatacji związane z energią elektryczną potrzebną do pracy urządzenia oraz regularnymi przeglądami i konserwacją. W przypadku modeli olejowych należy także doliczyć wydatki na olej smarujący oraz ewentualne naprawy związane z uszkodzeniami wynikającymi z niewłaściwej obsługi lub braku konserwacji. Koszty te mogą się sumować przez lata użytkowania sprzętu, dlatego warto dokładnie przeanalizować wszystkie aspekty finansowe przed podjęciem decyzji o zakupie konkretnego modelu kompresora.